致力于污泥低溫干化系統研發與智造

全國咨詢熱線:技術:18765683336

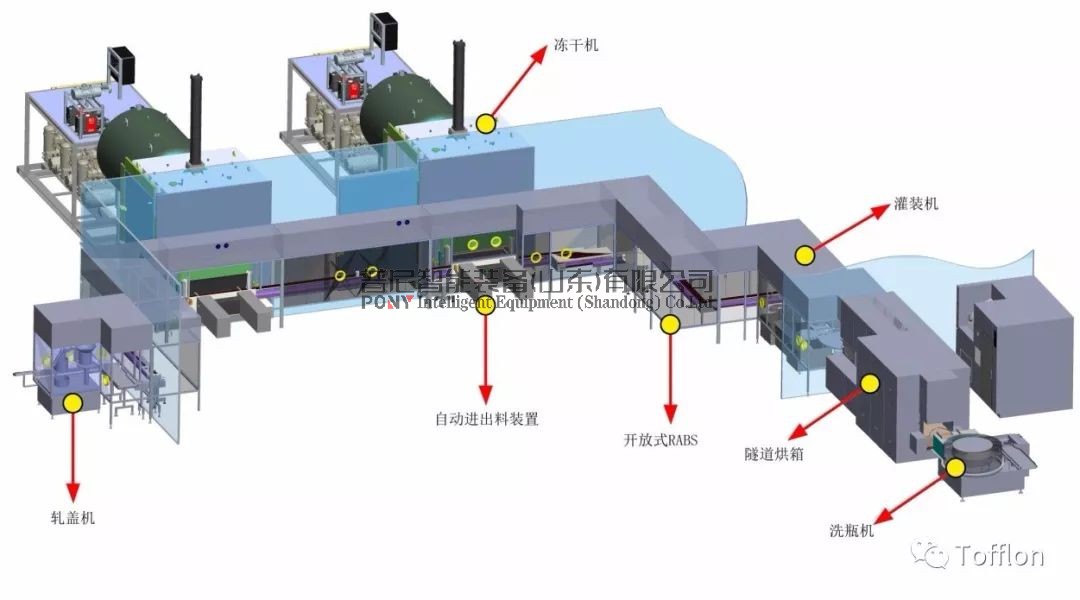

自動進出料系統從自動化程度上,可分為半自動進出料系統和全自動進出料系統。全自動進出料系統,按型態又可分為移動式自動進出料系統、固定式自動進出料系統、混合式自動進出料系統三種。根據各自的特性,擁有不同的結構外形,但無論何種形式,均能在滿足cGMP的前提下,完成半加塞狀態的西林瓶從灌裝機到凍干機,凍干機到軋蓋機的搬運工作。如下圖1所示自動進出料在整個系統中的位置。本文將主要介紹全自動進出料系統是如何對藥劑進行“呵護”的。

圖1. 自動進出料示意圖

傳統凍干系統一般是在層流的保護下人工裝盤,人工搬運至層流小車,再移動小車至凍干機,最后由人工將托盤送至凍干機的板層上。制品離開凍干機的動作亦然。上述整個工藝過程均由人工參與完成,凍干機箱前區的層流系統容易氣流絮亂,這在一定程度上增大了制品污染的風險,有數據統計,穿無菌服的操作者每人至少產生的微生物數高達10000cfu/h。若制品有毒,操作員在接觸的過程中,還可能造成人身傷害。

因此,全自動進出料系統基于無人化、隔離化、系統化的設計理念應運而生。

其具有如下幾個優勢:

1. 減少了A級區域操作人員的干預;

2. 降低了交叉污染的概率;

3. 產能匹配更加靈活,生產效率高效可控;

4. 無人化操作,更好的保證生產人員的安全;

5. 可被驗證,可控性好,風險可控。

下面將介紹三種常用的進出料系統:

圖2. AGV進出料生產線

如圖2所示為AGV進出料生產線,一般一臺AGV小車可以對應2臺或2臺以上的凍干機,AGV小車在隔離器的層流保護下與凍干機、進料平臺、出料平臺進行對接,若進出料平臺與凍干機不在同一側,對應有旋轉式AGV(簡稱AGVR)。

圖3. AGVR示意圖

如圖3所示,AGV小車與隔離器的完美結合減少了制品免受污染的風險,且系統布局靈活性較強。

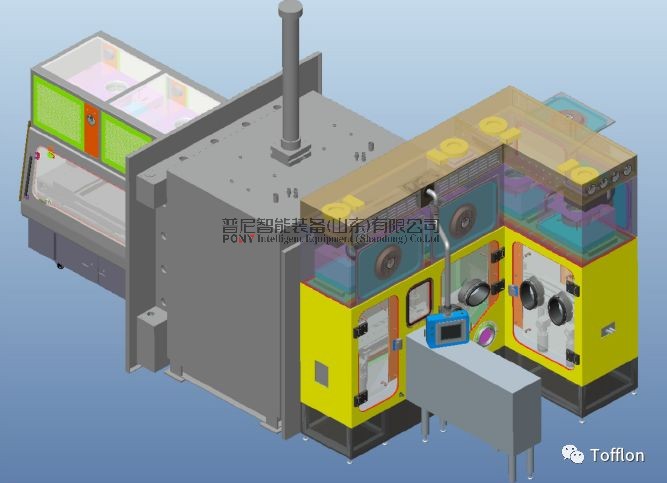

圖4. R&R自動進出料生產線

圖4所示為R&R自動進出料生產線,整個生產設備及制劑均處于隔離器A環境的“懷抱”中,可自動完成理瓶、整列、進料及出料,無需人工干預。

圖5. 混合式進出料生產線

圖5為混合式進出料的生產線,進料和出料系統可以同時運行,產能配置靈活,大大降低了企業的投資成本。

不同外觀的自動化進出料系統對應有各自的特征,但目的均能在整個生產周期內,為制品提供一站式的無菌過程服務,除文章開頭所述的幾個優勢外,還具有如下幾個方面的特點:

1. 清潔維護更便捷。整個設備暴露在空氣中凸點和凹點的數量最少,污染物不易沉積,清洗擦拭方便,符合cGMP中對設備可擦拭易清潔的要求。

2. 倒瓶率、爆瓶率最低。眾所周知,藥品的價值比較昂貴,若在生產過程中,頻繁倒瓶,不僅會對設備造成污染,企業也將面臨損失。我司始終走在行業的領先地位,關鍵控制部件采用國際知名品牌,結合世界上先進技術,最大限度地保證了系統性能的穩定可靠。

3. 自動化程度高。各處使用不同功能的傳感器控制反饋,程序控制響應速度快,24小時遠程服務,故障處理實時性強。

十一年的磨礪,東富龍進出料團隊始終堅守龍馬精神,以提高客戶體驗為目的,不斷積累經驗,持續追求最優化的操作和工藝,針對客戶的需求定制設計出不同結構形態的自動進出料系統,獲得了國內外客戶的一致好評。

目前,我司的自動進出料系統在國際上已占據前沿地位,上、下游設備能配合國內外任何廠家的灌裝線和軋蓋線。并有與IMA、GEA、泰思達、舒博拉尼等凍干機的接口案例和經驗,隔離器接口方面,我們不只配套我司內部的隔離系統,還配套過BOSCH、Steriline、B+S、Walker等全隔離系統。在未來的日子,東富龍自動進出料團隊將不斷努力創新,逐步帶領制藥工業向高度智能化的大數據管理,供應鏈建設、智能制造、銷售相結合的工業4.0邁進。